|

Ampliação

de Centro Logístico contará com sistema de

armazenagem totalmente automatizado

Estão

em fase adiantada as obras de ampliação do Centro

Logístico de uma das maiores indústrias de produtos

alimentícios do país localizado em Jundiaí (interior

de São Paulo).

As

novas instalações vão aumentar em 100%

a capacidade de armazenagem dos produtos.

O

Centro Logístico, inaugurado em Jundiaí há três

anos, conta atualmente com capacidade para armazenar 12 mil posições

pallets, movimentando diariamente cerca de 1.200 t. É responsável

por 80% da distribuição de produtos da empresa para

o país. Com as novas instalações, que devem

entrar em funcionamento a partir de março de 2006, o local

passará a estocar 24 mil posições pallets

e o volume de produtos movimentados passará para 1.800 t.

Serão cerca de 400 caminhões por dia saindo para

a distribuição.

A

ampliação compreende a construção

de um novo Centro de Distribuição (CD), com área

de 4.200 m² e

mais de 30 m de pé direito, dividido

em duas câmaras, uma menor para resfriados e outra

maior de congelados.

Um

dos destaques desse Centro de Distribuição é que

será totalmente operado com transelevadores, cujos comandos

serão feitos via rádio freqüência e código

de barras, num grande investimento em termos de tecnologia

de gerenciamento de armazenagem, sendo que o

processo automatizado contará unicamente com o trabalho

de robôs.

Esse

sistema de armazenagem do tipo transelevador, cuja estrutura

foi importada da Hungria, se diferencia do sistema

tradicional

porque, no lugar dos corredores para empilhadeiras normais,

existem trilhos, que servirão de caminhos para o transelevador,

que opera com enorme precisão e agilidade. A estanteria é muito

alta, chegando a mais de 30 m de altura e toda essa estanteria

funciona como fechamento do prédio, tanto lateral como superior.

Esse

sistema é muito interessante para armazenagem frigorificada.

Ele permite uma ocupação muito grande do volume da

obra, praticamente sem perda de espaço (ao contrário

da armazenagem convencional, onde, por conta do tráfego

de empilhadeiras, é necessário

deixar uma grande área livre). Além disso, no sistema

de armazenagem de frios, que opera com temperaturas negativas de

25 a 30 graus, o trabalho é bastante dificultado, tanto

para os operadores (mesmo devidamente equipados), quanto para as

empilhadeiras (normalmente

elétricas, têm uma perda de carga de bateria muito

grande nessas condições), que não são

utilizados nesse sistema automatizado.

Na

Europa esse tipo de construção já é bastante

comum, porque lá a oferta de terrenos é bastante

limitada e se faz necessário potencializar o uso de espaços.

Aqui no Brasil, esse tipo de obra ainda está restrito a

alguns setores, como a indústria farmacêutica, de

cosméticos e agrobusiness. Cargas

de tração

de 50 t

Outra diferença apresentada pelos transelevadores é que

as cargas a que o piso do CD estará sujeito são muito

elevadas, inclusive no que diz respeito a cargas de tração

pontuais, chegando a 50 t. “O sistema é extremamente

pesado, o que leva a necessidade de um piso com uma massa

muito grande, além de exigir uma precisão muito levada

em termos de nivelamento e planicidade, porque as tolerâncias

executivas desse sistema transelevador são muito rígidas”,

explica o eng. Públio Penna Firme Rodrigues, diretor da

LPE Engenharia e Consultoria, empresa responsável

pelo projeto dos pisos.

Por conta

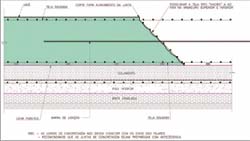

dessa especificidade, o piso do Centro de Distribuição

acabou ganhando uma característica totalmente diferenciada.

Sua composição teve, inicialmente, subleito e uma

camada de 10 cm de brita graduada. Em seguida, foi executado um

piso inferior de concreto, com especificação de fck

25 MPa, 14 cm de espessura e armação superior de

telas soldadas (Q246), para controle da retração. “Esse

piso parece simples, mas tem uma função muito especial.

Como em cima

se trabalhará com temperaturas muito baixas,

em torno de -25º C, mesmo que se tenha isolamento térmico

poderoso, com o tempo pode ocorrer uma troca de calor com a sub-base.

Esse piso poderia ir congelando e qualquer umidade geraria problemas

de expansão.

Portanto,

nessa laje inferior foi projetada uma serpentina onde circula

permanentemente um óleo térmico, de modo

que se tenha sempre na sub-base uma temperatura acima de zero.

Esse sistema evita que se tenha congelamento”, comenta

o engenheiro.

Em cima desse

piso foi feita uma impermeabilização

com manta asfáltica, que funciona como barreira de vapor,

com o objetivo de evitar migração de umidade do terreno

para o impermeabilizante. Essa medida foi tomada porque se ocorrer

migração de água, esta começará a

subir, acumular e condensar na área do piso.

Piso de concreto

com 50 cm

Sobre a manta

foi realizado um isolamento térmico, com espuma

rígida de poliuretano, na espessura de 20 cm.

Depois do isolamento veio o piso propriamente dito,

executado em concreto armado, com

especificação de fck de 30 MPa e baixa

retração,

na espessura de 50 cm. Esse

piso tem armação superior e inferior de telas soldadas

(Q785), além de reforços de borda. A

taxa de armadura foi prevista para ser um pavimento

continuamente armado.

Apesar da

dimensão, o piso não apresenta juntas,

como explica o eng. Públio: “Temos apenas pequenas

juntas de construção armadas, pela impossibilidade

de se executar toda a concretagem de uma única vez. Quando

era necessário interromper a concretagem no final do dia

era colocada uma tela amarrada nas armações

superior e inferior, para segurar o concreto a 45º,

e ainda havia uma grande

barra de ligação de 20 mm a cada 30 cm.”

Outro destaque

desse piso industrial do Centro de Distribuição é que

o pavimento funciona similarmente a um radier, por receber diretamente

todas as cargas da estrutura. A questão do dimensionamento

desse piso como um elemento de fundação

consorciado levou em

consideração dois aspectos: em primeiro lugar, os

esforços atuantes; e, em segundo lugar, o sistema de fixação

da estrutura (presa com chumbadores químicos).

Até por conta disso, o acabamento superficial do piso industrial,

apesar das exigências de índices elevados de planicidade

e nivelamento (acima de 50), foi do tipo camurçado. Essa

decisão foi tomada porque os pilares são assentados

com porca e contraporca para nivelar. Com isso, o vão que

fica embaixo dos pilares é grauteado. Então, o piso

foi deixado camurçado por causa dessa fixação.

Na avaliação do eng. Públio Penna Firme Rodrigues,

a tecnologia das telas soldadas está perfeitamente adequada

a um projeto avançado de piso industrial, como esse do Centro

de Distribuição. “É impensável

a execução de um piso desses com armação

de vergalhão,

sob o ponto de vista de logística de execução,

até mesmo pelos comprimentos de ancoragem que se acaba tendo.

Numa obra como essa teríamos que vencer larguras relativamente

grandes que ultrapassam o comprimento do aço, então

nem dá para imaginar a quantidade de perda de aço

que se teria para preparar a armação. Um sistema

desse com fibras também é completamente inviável.

A protensão poderia ser uma alternativa, mas do ponto de

vista econômico, pelas características da obra - principalmente

no que diz respeito a reforços de borda - seu uso é totalmente

desinteressante” relata.

Todo o trabalho

de concretagem do piso do CD em Jundiaí levou

cerca de duas semanas para ser concluído.

No total, foram utilizados 2.700 m³ de

concreto na execução do piso,

além de 180 t de telas soldadas.

Os investimentos

da nova unidade da indústria de produtos

alimentícios somam até o momento R$ 30 milhões,

entre tecnologias de informação e sistemas avançados

de armazenagem, separação de pedidos, distribuição

e transporte.

|